引言:PLC控制柜的重要性与发展

在现代工业自动化领域,PLC(可编程逻辑控制器)控制柜是实现设备自动化控制的核心组成部分。PLC控制柜通过与生产线上的各种设备、传感器、执行器等进行联动,不仅可以大大提高生产效率,还能够确保生产过程的稳定性与安全性。因此,PLC控制柜的设计与开发显得尤为重要,涉及到需求分析、电气设计、硬件选型、软件编程等多个环节。只有确保每一个环节的精确执行,才能确保PLC控制柜能够在实际应用中发挥出最大效果。

本文将从PLC控制柜的开发流程入手,详细阐述每个阶段的具体操作与关键要点,帮助工程师和开发者全面掌握PLC控制柜的设计与开发技巧。

第一阶段:需求分析与系统规划

在PLC控制柜的开发过程中,第一步是需求分析与系统规划。任何一项成功的工程项目,都离不开详细的需求分析。PLC控制柜的开发并非单纯的硬件安装与电路设计,而是需要全面考虑控制对象、使用环境、控制要求等各方面因素。

1.1了解用户需求

需求分析阶段首先需要与客户沟通,明确控制系统的具体需求。这些需求包括但不限于:

控制对象:需要控制的设备类型、数量、功能要求等;

操作方式:是否需要远程操作、自动化程度、报警与保护功能;

环境条件:工作环境温度、湿度、是否有防爆要求等;

可靠性与安全性:控制系统对稳定性和安全性的要求。

在与客户确认需求后,工程师可以制定初步的系统规划,包括硬件配置、通信协议、软件设计框架等。此阶段的核心任务是确保PLC控制柜的开发目标与客户需求一致,为后续的设计工作奠定基础。

1.2系统设计与方案评审

在需求分析的基础上,工程师开始进行系统设计。这一阶段的关键任务是确定PLC控制柜的具体结构、硬件选型、输入输出接口等。常见的PLC控制柜设计方案包括:

硬件选型:根据控制需求选择合适的PLC型号、I/O模块、变频器、伺服驱动器等设备;

电气设计:设计电气原理图,确定电源分配、保护电路、接地系统等;

软件设计:根据控制要求,编写PLC程序,包括输入输出逻辑、通讯协议、报警处理、数据采集等;

控制方案评审:在设计方案完成后,需与客户进行方案评审,确认设计是否符合实际需求。

通过这一阶段的工作,项目组能够确定控制柜的详细方案,确保设计思路清晰,避免后期出现不必要的修改和浪费。

第二阶段:硬件设计与开发

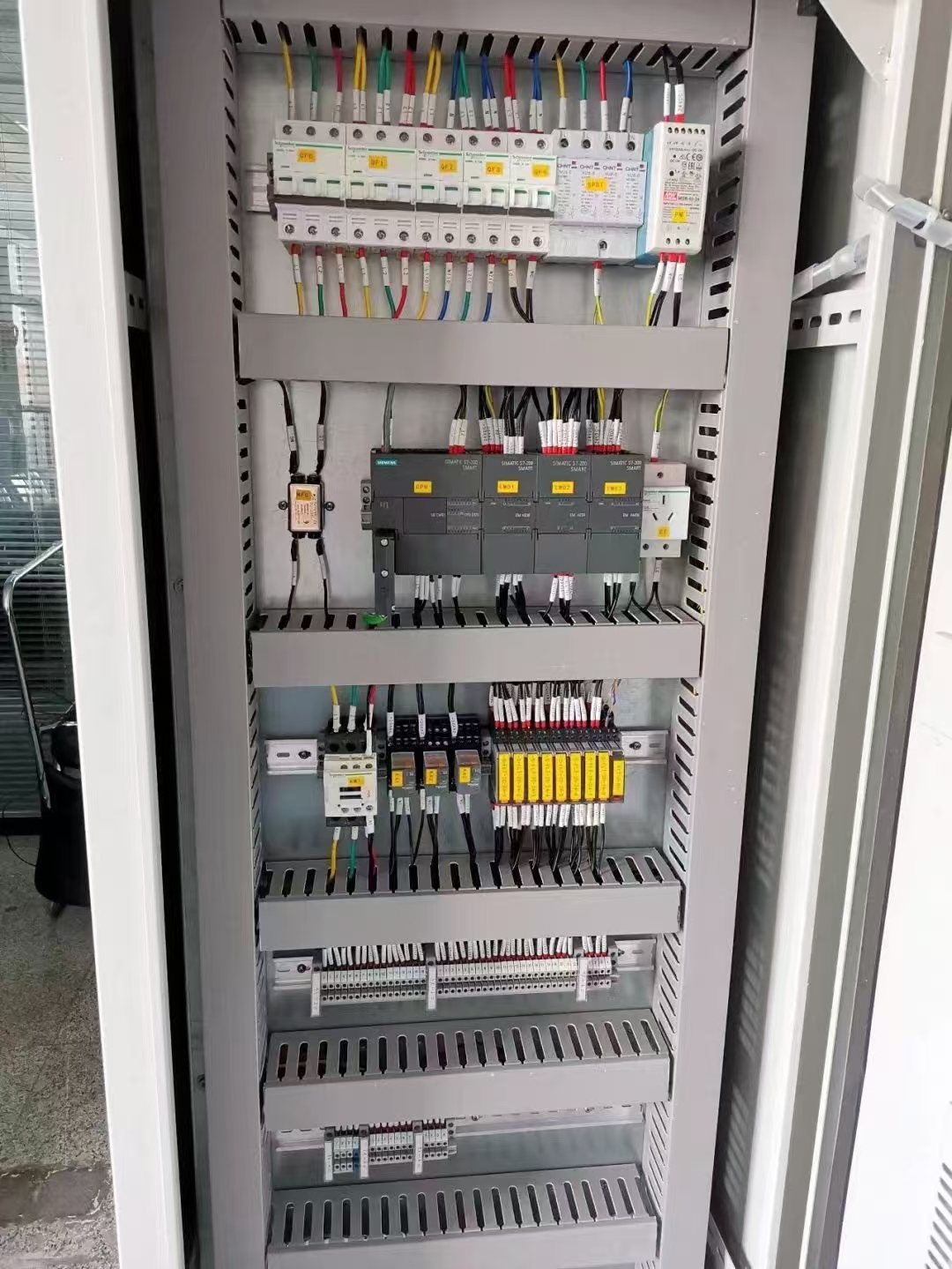

硬件设计是PLC控制柜开发过程中至关重要的一环。一个合理的硬件设计不仅能提高控制系统的稳定性,还能延长控制柜的使用寿命,降低故障率。此阶段主要包括电气原理图设计、元器件选型、接线图编制等。

2.1电气原理图设计

电气原理图是PLC控制柜硬件设计的核心,它描绘了整个控制系统的电路结构与连接方式。设计时需要考虑以下几个方面:

电源系统:合理选择电源模块,确保PLC和其他控制设备的稳定供电;

输入输出模块:根据控制需求配置相应的数字量、模拟量输入输出模块,确保与现场设备的接口匹配;

保护电路:如熔断器、过载保护、短路保护等,确保系统在出现异常时能够自动切断电源,保障设备安全。

电气原理图设计需要精确、清晰,避免线路错误或短路问题。设计完成后,还需进行详细的审查,确保所有电气元件符合设计要求。

2.2元器件选型

PLC控制柜的元器件选型直接影响到控制系统的性能和稳定性。常见的元器件包括:

PLC主机与I/O模块:根据控制系统的规模与需求,选择适当的PLC主机和输入输出模块。不同的PLC品牌和型号具有不同的性能特点,需要根据实际需求进行选型;

传感器与执行器:根据工艺要求选择传感器(如温度传感器、压力传感器)和执行器(如电磁阀、继电器);

电气元器件:如接触器、断路器、变压器等,选择质量好、可靠性高的品牌。

元器件的选型需要考虑到电气性能、安装空间、长期使用的可靠性等多个方面。

2.3接线图编制

接线图是PLC控制柜硬件设计的具体实施图纸,详细展示了各个电气元器件的接线方式。接线图的设计应确保接线规范、整洁,避免线路交叉或复杂,便于后期的维护和检修。

第三阶段:软件编程与调试

PLC控制柜的功能实现主要依赖于软件编程。在这一阶段,开发团队将根据系统需求编写PLC程序,并进行调试与测试,确保控制系统能够按照预期运行。

3.1PLC程序设计

PLC程序设计是PLC控制柜开发过程中至关重要的部分,它直接决定了控制系统的功能与表现。常见的编程语言有梯形图(LadderDiagram,LD)、功能块图(FunctionBlockDiagram,FBD)、结构化文本(StructuredText,ST)等。不同的编程语言适用于不同的控制需求,工程师需要根据实际需求选择合适的编程方式。

程序设计时,需要考虑以下几个方面:

控制逻辑设计:根据控制需求编写PLC的输入输出逻辑,设计系统的自动化流程;

报警与保护功能:设定故障报警机制与保护措施,确保系统在发生故障时能够及时响应;

通讯功能设计:如果PLC需要与其他设备进行数据交换,需要设计PLC与其他设备之间的通讯协议。

程序设计完成后,需要进行模拟测试,确保逻辑正确。

3.2调试与测试

调试与测试是确保PLC控制柜能够稳定运行的关键步骤。此阶段的主要任务包括:

硬件连接测试:检查控制柜内部所有电气元件的连接是否正确,确保电路通畅;

PLC程序调试:将编写好的PLC程序上传至PLC控制器中,并进行实际测试,观察控制系统是否按照预期工作;

系统稳定性测试:测试PLC控制柜在长期运行下的稳定性,确保系统在高负荷或极端环境下也能正常工作。

调试完成后,还需进行系统优化,修正可能存在的问题。

第四阶段:现场安装与调试

在完成硬件设计和软件编程后,PLC控制柜就可以进行现场安装与调试。安装与调试的工作通常需要在客户现场进行,以确保控制柜能够与实际的生产设备进行无缝连接。

4.1控制柜安装

PLC控制柜安装首先需要选择合适的安装位置,确保控制柜的稳定性与散热效果。在安装过程中,需要确保所有设备与电源系统的连接稳固,避免接线松动或电流过载。安装完成后,还需要检查所有设备的标识与编号是否清晰,便于后期的维护与管理。

4.2现场调试

现场调试是确保PLC控制柜能够正常运行的关键步骤。调试人员需要检查控制柜内各个部件是否工作正常,PLC程序是否能够正确执行,I/O设备是否能够正常通讯。

现场调试时,调试人员需要密切关注以下几个方面:

电气设备调试:检查电气设备(如变频器、伺服驱动器、传感器等)是否与PLC控制柜兼容;

软件调试:根据现场条件,调试PLC程序,确保控制系统能够完成实际的控制任务;

测试运行:通过模拟生产环境,测试PLC控制柜的实际控制效果,确认系统是否稳定运行。

4.3系统优化与调整

现场调试中,可能会发现一些细节问题,例如控制逻辑不完善、响应时间过长、数据采集不准确等。此时,开发团队需要根据现场反馈进行优化和调整,确保系统的稳定性与可靠性。

第五阶段:交付与售后服务

在PLC控制柜经过现场安装与调试,且运行稳定后,项目进入交付阶段。开发团队需要向客户交付完整的项目资料,包括电气原理图、接线图、PLC程序、调试报告等。确保客户能够获得必要的操作培训与技术支持。

5.1培训与交付

客户在接受系统交付时,通常需要接受操作培训,了解如何操作PLC控制柜、如何进行常规维护、如何处理常见故障等。开发团队还需要提供详细的文档资料,确保客户能够在日常生产中方便地进行使用与维护。

5.2售后服务

良好的售后服务是保证PLC控制柜长期稳定运行的关键。开发团队需要提供一定期限的保修服务,并在保修期内对PLC控制柜进行定期检查与维护。若客户在使用过程中遇到问题,开发团队应及时响应,并提供技术支持与解决方案。

总结

PLC控制柜的开发流程涉及到需求分析、系统设计、硬件设计、软件编程、现场调试、交付与售后等多个环节。每个环节都需要工程师精心设计与实施,以确保最终交付的PLC控制柜能够在客户的生产过程中稳定运行,提升生产效率与自动化水平。掌握这些开发流程,您将能够更好地设计与开发出符合客户需求的高质量PLC控制柜,推动工业自动化事业的发展。

粤公网安备 44010602011516号

粤公网安备 44010602011516号